Ah si, va tomando forma la cosa, pero a de poco, termino pasando todo el verano y estamos en Marzo/Abril del 2018 aprovechando la semana de turismo. Asi que de vuelta a la casa de los amigos con la 4Runner para buscar el auto.

Como era de dia, estuve mirando y descubrí la cantidad de metal oxidado, era mucho peor de lo que había pensado, pero el auto funcionó muy bien en la ruta a 100 km/h.

Remolcado de regreso a la casa, y estacionado junto al mismo Civic que lo acompañó otra vez.

y en poco tiempo todo el tren delantero estaba afuera

pusimos el auto en "soportes" e inmediatamente, comenzamos a trabajar en el auto, como pueden ver, ya falta el soporte inferior del radiador

A todo esto, mi padre había comprado una soldadora mig con mi tío para hacer una reja y ya había estado tirando algunas puntadas en fierros gruesos y aprendiendo en la universidad de youtube

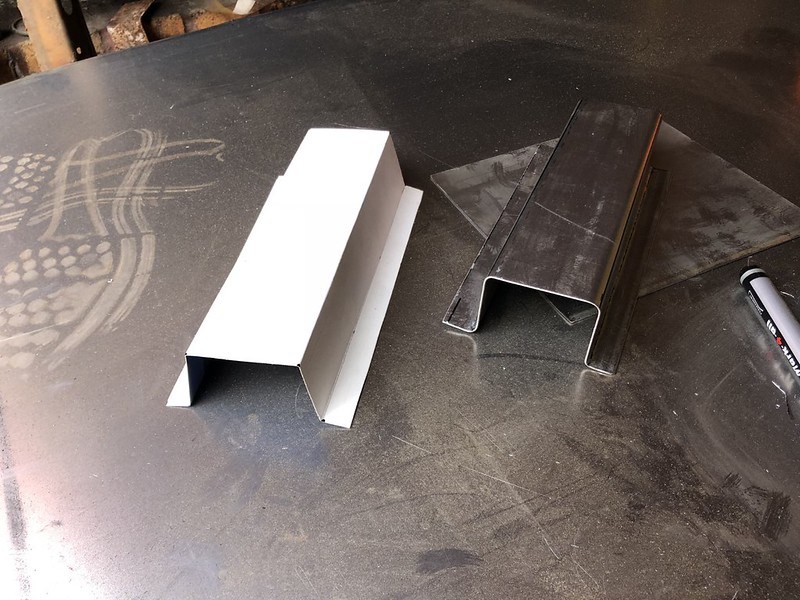

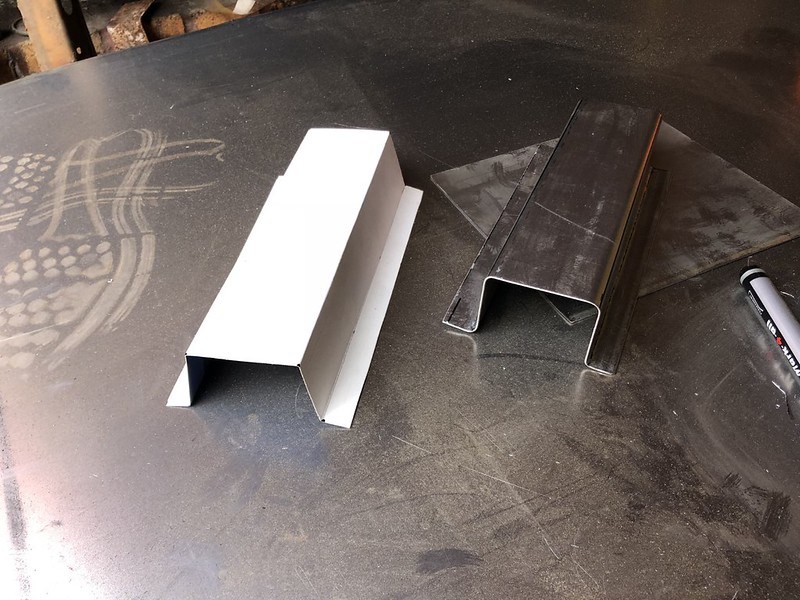

Así que primero tuve que aprender a soldar, así que comencé a colocar pequeñas soldaduras sobre un poco de metal y luego decidí construir una dobladora chapa. No lo hice bien en el primer intento (claramente con soldaduras en ambos lados no puede funcionar)

algunas modificaciones, y un tiempo después tuve una dobladora hecha con pedazos de cosas.

una mano de pintura y quedo genial

-------------------------------------------------- --------------------------------------------------

al día siguiente, y de vuelta al auto

con una aplicación maníaca de la amoladora, era grande la cantidad de metal oxidado que estaba saliendo del auto

Tuve la suerte de encontrar nuevas piezas de soporte del radiador en Australia, tanto la superior como la inferior, que como ven no quedaba mucho de la parte inferior, y a ambas partes le faltaba mucho metal.

Comencé a cortar y me detenía cuando encontraba metal en su mayormente en buen estado, luego con el disco flap le doy una pequeña pasada para quitar el óxido de la superficie y matar los bordes afilados.

Primera parte soldada, el refuerzo interior del subchasis delantero, posteriormente este será cubierto por la pata del "chasis" o larguero del chasis

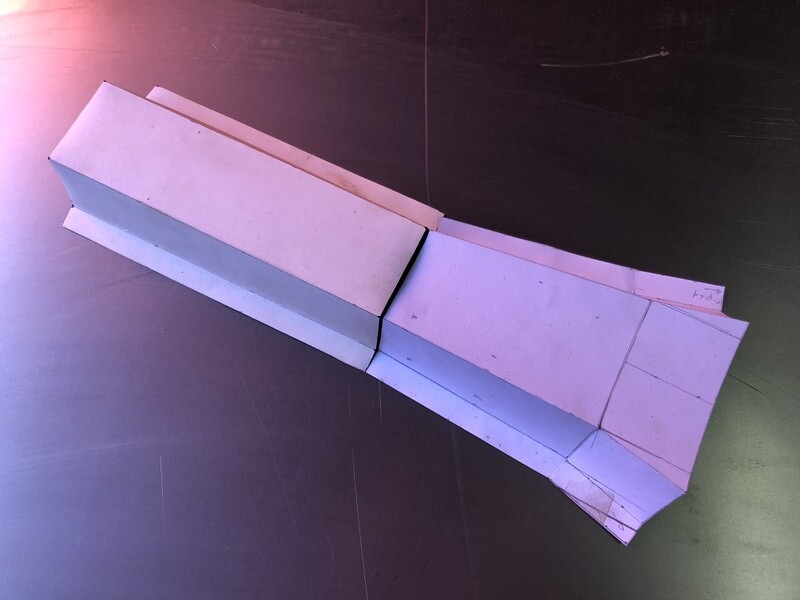

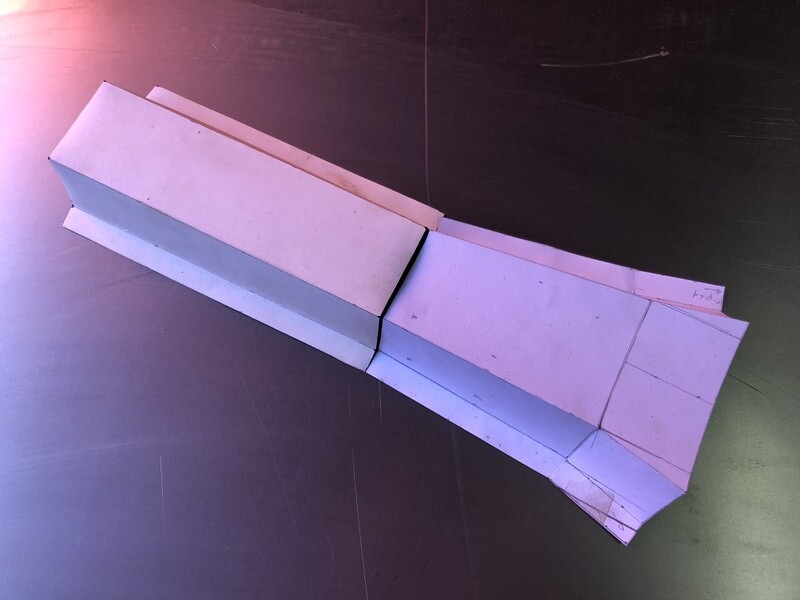

¿Y se preguntaran cómo lo va a cubrir si no queda ningún "chasis"? bueno, primero agarras un poco de papel y tomas algunas medidas, y haces una plantilla del lado que está en mejor forma.

luego con las medidas y la plantilla de papel, las trasladas a una pieza de chapa

después de eso con un poco de amor en tu dobladora casera aparece algo que se parece a la forma que buscas

y empezar a soldar todas las piezas, una a una

no olvides hacer los agujeros necesarios, y también los agujeros para “Rosette Welds” o soldadura de punto

También hice un refuerzo con unas tuercas cautivas que va dentro del larguero del chasis para el paragolpes

Termine cambiando la tira de refuerzo por una pieza más grande y pinté todo con fondo para soldadura

Con todo eso aparece una nueva punta de chasis, usé los restos de la pieza original como referencia y para verificar qué características necesito copiar en la nueva pieza, pero que diferencia, no?.

Siguiendo con las piezas, esta es la parte que va sobre la primera que soldé, me costó mucho recortar la pieza para que quedara a ras con la pieza original.

Ajustar la soldadora, ponerse cómodo, acomodar bien la luz, mida que todo esté en el lugar correcto, verifíquelo nuevamente, mídalo de vuelta y suelde todo.

Después que termine con la punta del chasis, comencé a trabajar en una pieza del lado del pasajero. Mismo proceso, medir, hacer una plantilla de papel, hacer una pieza de metal, recortar para encajar, medir que todo quede del lado correcto, soldar todo.

El mejor consejo que puedo dar a cualquier persona que quiera hacer esto es invertir en un juego de cleco o “cleco pins”, hacen que el trabajo de colocar las piezas, probar y medir, sea muy fácil.

Siempre revisar y agregar cualquier pieza que se atornille o interactúe con las piezas que estás trabajando para verificar que encajen y se atornillen correctamente.

El soporte del medio del radiador también estaba oxidado, así que corté la parte oxidada y la usé como referencia.

Luego doblé un poco de metal y probé encajarlo en la pieza principal.

Un poco de soldadura, un pequeño doblez, un poco de trabajo de martilleo y la nueva extensión está lista.

Le hacemos el doblez al final y encaja en su lugar como si nada hubiera pasado.

En el pasaruedas, tuve que hacer una nueva pieza que cubriera la parte trasera de la punta del chasis, se extendiera y además siguiera la forma del vano motor, llevo un rato y se hizo tarde

Con un poco de pintura se puede ver la nervadura original que en esa parte, que tuve que replicar en mi pieza, es increíble la fuerza que le da a la pieza esa nervadura.

Desde el vano motor se ve muy bien incluso sin pintura

Y se venía terminando la semana de turismo, así que llegó el momento de llevar el auto de vuelta al galpón. Pero primero desarmé el subchasis delantero y mandé algunas partes para ser arenadas.

También corté un trozo del zócalo.

Mi idea con ese perfil es mandar hacer piezas nuevas para hacer un nuevo zócalo.

Y llegó el momento de cargar el auto sin el tren delantero en un tráiler

Con solo un amigo para dar una mano, nos llevó un rato subirlo, pero por suerte la carrocería pelada no es muy pesada.

Alla se va!

Con eso se termino la semana de turismo y en fechas estamos alrededor de abril de 2018